Der Produktionsprozess

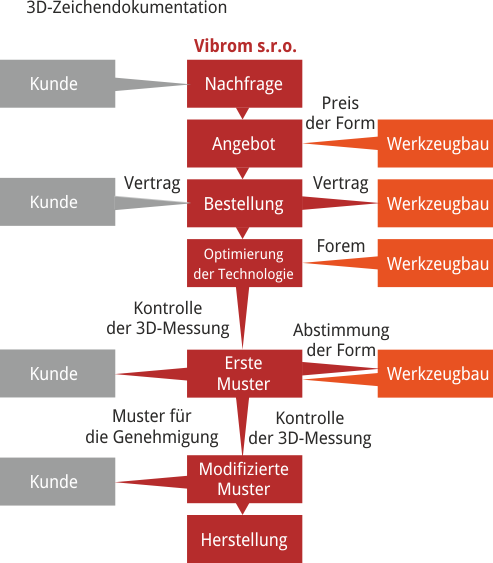

Den eigentlichen Produktionsteilen geht ein mehrwöchiger Vorbereitungsprozess voraus. Die Anfrage mit 3D-Modellen und Zeichendokumentation wird geprüft und dem Kunden wird ein Angebot gemacht. Dieses Angebot umfasst sowohl den Kostenvoranschlag für das Produkt als auch die Kosten, die mit der Produktion der Form verbunden sind. Ist der Kunde mit dem Angebot zufrieden sind, kommt es zur Bestellung. An diesem Punkt in dem Prozess wird ein Vertrag mit dem Kunden und der gegebenen Werkzeugbaufirma für die Herstellung der Formen abgeschlossen. Nach dem Erhalt der Form werden die ersten Herstellungsversuche gestartet, es kommt zur Optimierung der Technologie und der Form, es werden erste Produkte hergestellt, die nach dem Brennen kontrolliert und mit einem 3D-Messgerät gemessen werden. Stimmen die resultierenden Werte mit denen der Zeichendokumentation überein, werden die Muster an den Kunden geliefert. Wenn die Muster vom Kunden genehmigt werden, gehen sie in die Herstellung über. Wenn ein Kunde nicht zufrieden ist, werden Technologien und Formen wieder optimiert.

Die Herstellung von Teilen, sowohl für MIM, als auch für CIM besteht aus mehreren Grundschritten. Das Ausgangsmaterial für das Spritzgießen - ein Pulvergemisch (Keramik oder Metall) und ein Bindemittel, Feedstock, wird in der Schnecke der Spritzgußmaschine aufgeschmolzen und unter Druck in die Form eingespritzt. Von der Form wird das sehr zerbrechliche Teil mit dem Namen "green body" entnommen. Bei einigen Teilen werden Einläufe und Überläufe gereinigt, die in der Trennebene der Form entstanden sind. Der nächste Schritt ist das Debinding. Es gibt viele Arten des Bebinding-Prozesses, die Firma Vibrom s.r.o. benutzt meistens den thermischen und katalytischen. In diesem Stadium des Prozesses wird das Bindemittel aus dem Teil entfernt, dieser bleibt noch zerbrechlich und wird "brown body" genannt.

Vor dem Sintern ist es notwendig, die Teile in geeignete Positionen auszurichten, um Verformungen zu vermeiden. Im Allgemeinen werden die Teile etwas unter dem Schmelzpunkt des Materials, aus dem sie hergestellt sind, gesintert. Eine repräsentative Probe der gegebenen Serie wird gemessen, um sicherzustellen, dass sie den gewünschten Abmessungen entspricht.

Sinterteile werden gescheuert, um eine höhere Oberflächenglätte zu erzielen. Nach dem Scheuern kommt es zur Kontrolle. In der Firma kommt es zu einer 100% Kontrolle, daher wird jedes Stück für Defekte, wie etwa Risse - an der Oberfläche inspiziert, im Falle von Metallteilen auch unter der Oberfläche. Bei einigen Produkten werden die Funktionsflächen poliert, in Kunststoffhalter eingepresst, auf Gegenteile geklebt, usw. je nach Kundenanforderungen.