Technologie MIM

Technologie MIM (Metal Injection Moulding) je moderní technologický postup pro výrobu drobných kovových dílů. Je vhodná pro aplikace, které vyžadují přesné rozměrové parametry a zároveň pokrývají roční objem výroby alespoň 5000 ks. V dnešní době je možné využít širokou paletu kovových materiálů – od konstrukčních ocelí a nerezí až po titan či wolfram. Technologii MIM vystihuje pět základních charakteristik: vysoká kvalita finálního povrchu, materiálová flexibilita, nízkonákladová produkce, komplexnost tvaru a reprodukovatelnost.

Proces technologie MIM

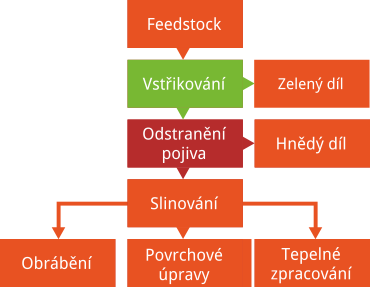

MIM vychází z kombinace dvou běžně používaných postupů – technologie vstřikování termoplastů a klasické práškové metalurgie. Při klasické práškové metalurgii jsou jemné kovové prášky stlačovány za vysokého tlaku do forem a slinovány za vysokých teplot (asi 1 300°C). Materiál je spojen až při slinování, kdy dochází k mřížkové difúzi. Při využití technologie MIM dochází ke vstřikování směsi jemného kovového prášku a pojiva na vstřikovacích lisech, které jsou téměř totožné s lisy využívanými pro vstřikování termoplastů. Vstupní surovinou pro MIM je směs pojiva a jemného kovového prášku, tzv. feedstock. Kovový prášek je vyráběn atomizací kovu, velikost částic kovu se pohybuje od 5 do 20 µm. Pojivo tvoří přibližně 10 – 20 % hmotnosti směsi. Pojivová složka je tvořena polymerem a na jeho na druhu je závislý krok odstraňování pojiva. Pojivo je hnětením a mícháním spojeno s práškem a výsledný produkt je granulován. Feedstock bývá většinou komerčně dodávaným produktem, který je vhodný pro přímé zpracování, protože je dodáván ve formě granulí. V dnešní době je na trhu široká škála kovů, které jsou zpracovávány pro techologii MIM: slitiny železa, nikl, legované oceli, titan, wolfram, atd.. K nejběžněji používanému pojivu patří polyethylenglykol (PEG), který je třeba luhovat ve vodě a následně termicky rozložit. Mezi další používaná pojiva patří parafíny, které také termický rozklad a polyoxymethylen (POM), který je třeba rozkládat katalyticky.

Zpracování feedstocku vstřikováním probíhá stejně jako při vstřikování termoplastů. Ve vyhřívané vstřikovací jednotce lisu dochází k plastifikaci feedstocku působením tření a teploty mezi 150 a 200 °C. Roztavený materiál je tryskou injektován do temperované formy. Zchladlý výrobek je odstraněn z formy a odebrán. Křehký výrobek v této fázi procesu bývá označován „green body“.

Manipulace s díly MIM po nalisování

Vstřikovací lisy pro zpracování kovových prášků vyžadují speciální geometrii šneku. V případě zpracování tvrdých kovů je třeba dbát na ochranu proti opotřebení u šneku, hrotu šneku, válce a blokace zpětného proudu povrchovou úpravou. Odíráním materiálu výše uvedených dílů lisu by způsobovalo kontaminaci feedstocku. Forma dílu musí být rovnoměrně temperována. Při konstruování formy pro MIM je důležité brát v úvahu smrštění výrobku, které se v závislosti na pojivovém systému pohybuje do 30 % původního objemu dílu.

Jak již bylo zmíněno v úvodu, metoda odstranění pojiva je závislá na druhu použitého pojivového systému. Existují čtyři základní druhy odstranění pojiva: tepelný rozklad pojiva, katalytický rozklad pojiva, rozpouštění pojiva a gelace s následným odpařením pojiva. V tomto kroku dochází k odstranění většiny pojiva a výrobek v této fázi se nazývá „brown body“.

Posledním krokem procesu je sintrace, kdy dochází k sekundárnímu odstranění pojiva, ke vzniku krčků mezi částicemi kovu a smrštění vnitřních pórů, které jsou pozůstatkem po odstraněném pojivu. Sintrace je prováděna v kontrolované atmosféře (dusík, vodík, argon,…) a teploty sintrace se pohybují na hranici tání pro daný kov. V této fázi procesu je nutné věnovat pozornost ukládání výrobků do pece. Nejsou-li výrobky správně podloženy, dochází k deformaci a prohýbání. Sintrace je nejvýznamnějším krokem z pohledu smrštění, hustoty a rozměrové přesnosti výrobku.

Při kontrole kvality výrobků jsou sledovány následující parametry: povrchové a podpovrchové vady, přesné rozměry, tvrdost a hustota. Výsledným produktem technologie MIM je díl, jehož hustota nabývá 95 - 99 % teoretické hustoty. Má srovnatelné mechanické a fyzikální vlastnosti jako výstupy běžných kovoobráběcích metod. Výrobky lze dále tepelně zušlechťovat a povrchově upravovat.

Kdy je vhodné použít MIM

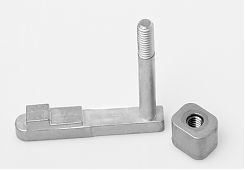

Technologie MIM je vhodná pro výrobu součástek do maximální hmotnosti 200 g, dosažitelná přesnost tohoto výrobního postupu je ± 0,3%. Základní tolerance jsou definovány v normě ISO (DIN 7151). Je možné vyrábět díly komplikovaných tvarů, jako jsou například slisované součástky, které se běžnými metodami vyráběly z několika dílů, které se následně lisovaly dohromady. Nyní je možné je vyrobit v jednom kroku. Výrobky mohou mít výztužná žebra, slepé otvory, výčnělky, hřeby a vnitřní a vnější závity. Též je možné vyrobit díly s rozdílnou tloušťkou stěny na různých místech dílu, minimální tloušťka stěny činí 0,2 mm. Z ekonomického hlediska je technologie MIM ideální pro zakázky od objemu výroby 5 000 ks/rok. Cena komplikované součástky vyrobené MIM je nesrovnatelně nižší než cena součástky, vyrobené klasickými metodami, jako je obrábění nebo lití.

V dnešní době nalezneme produkty vyrobené pomocí MIM téměř ve všech průmyslových odvětvích od elektroniky, přes automobilový průmysl až po medicínské aplikace. Mezi prvními byly vyráběny díly pro vojenské odvětví, kde se pomocí této technologie vyrábí některé části zbraní. Jako příklad využití z běžného života lze uvést kovová pouzdra na hodinové strojky i samotné části těchto strojků.